Wyzwania i rozwiązanie

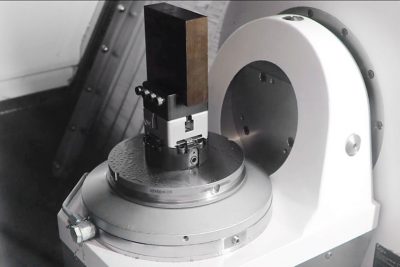

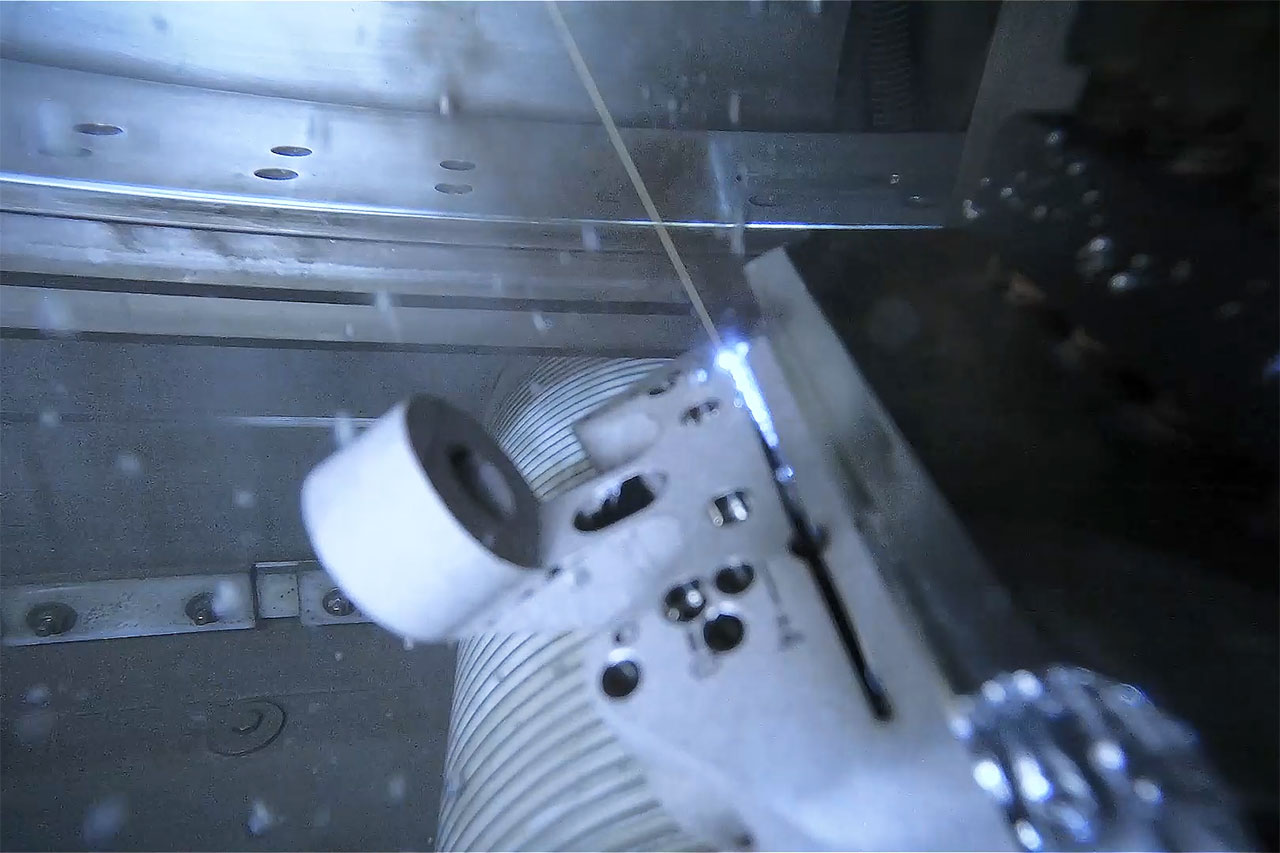

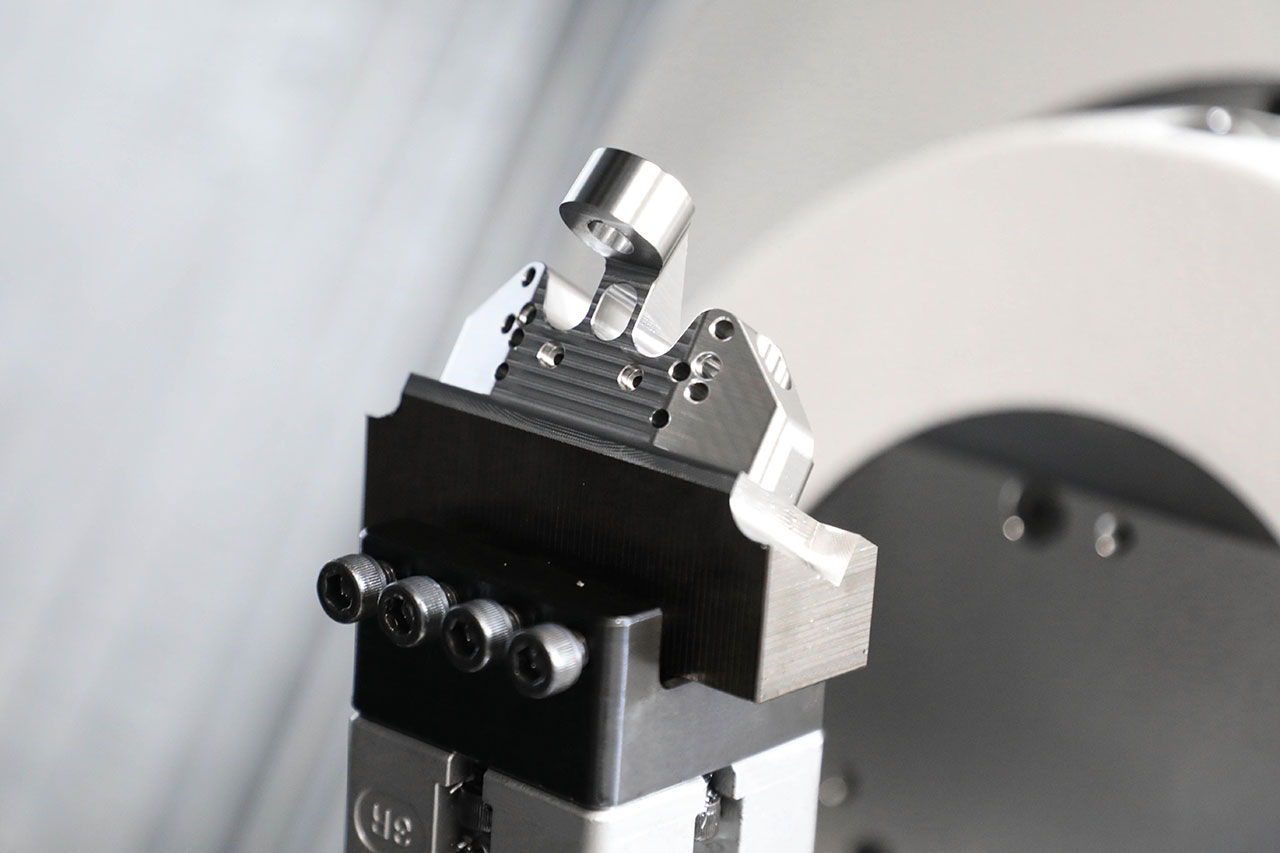

Bloki prowadzące piłę kostną stanowią dobry przykład wymagających instrumentów medycznych. Produkcja bloków prowadzących wymaga połączenia kilku różnych procesów technologicznych, w tym obróbki skrawaniem, elektroerozyjnego wycinania drutowego EDM oraz znakowania laserowego i polerowania, co wiąże się z koniecznością sprostania wielu powiązanym wyzwaniom :

- Wymóg osiągnięcia wysokiej jakości wykończenia powierzchni i wysokich tolerancji podczas frezowania;

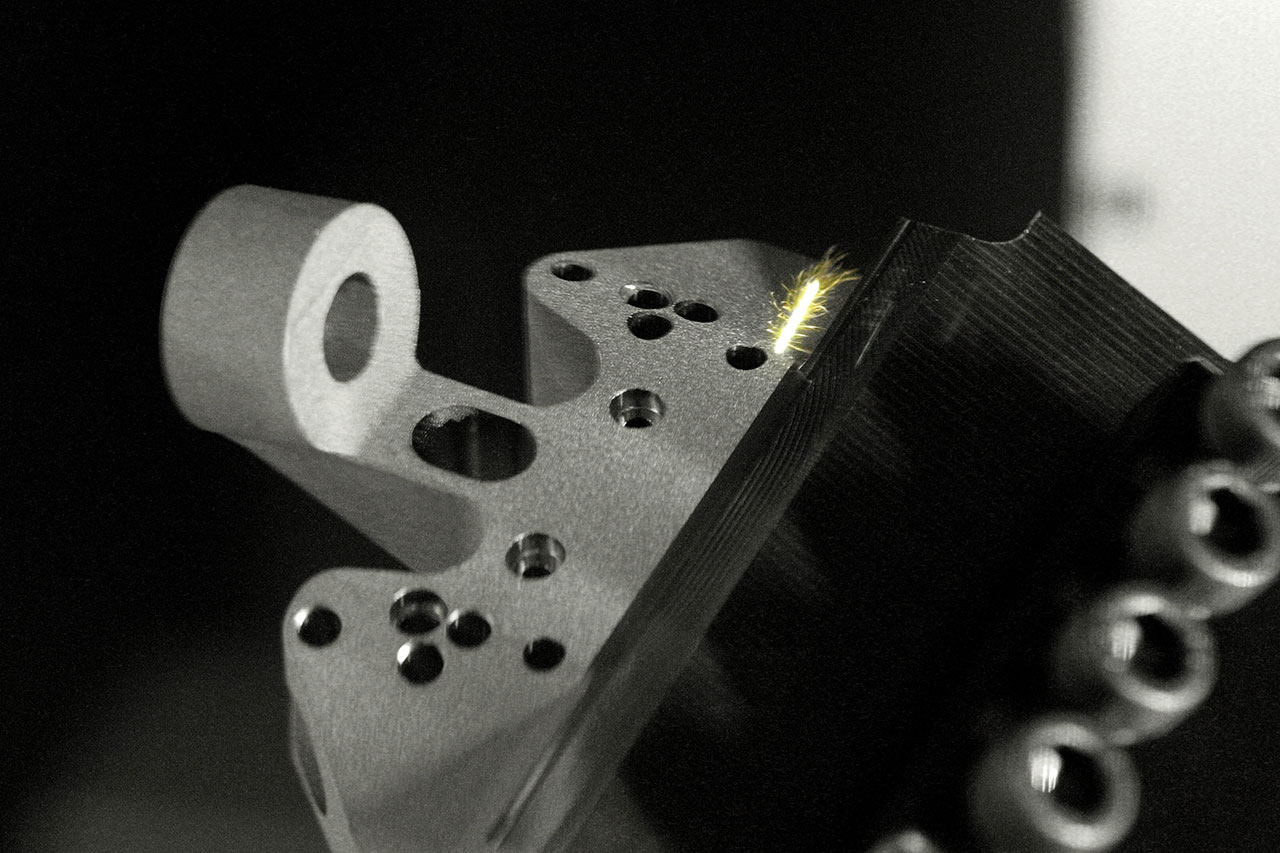

- Zminimalizowanie ryzyka zerwania drutu podczas obróbki elektroerozyjnej (EDM);

- Zminimalizowanie ryzyka oraz kosztów operacji ręcznych (w tym piaskowania);

- Wyzwanie polegające na zapewnieniu identyfikowalności kluczowych danych produkcyjnych, w celu spełnienia wymogów regulacyjnych.

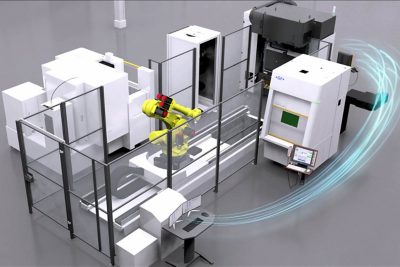

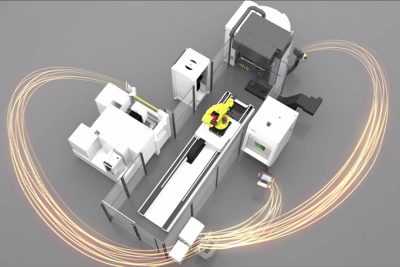

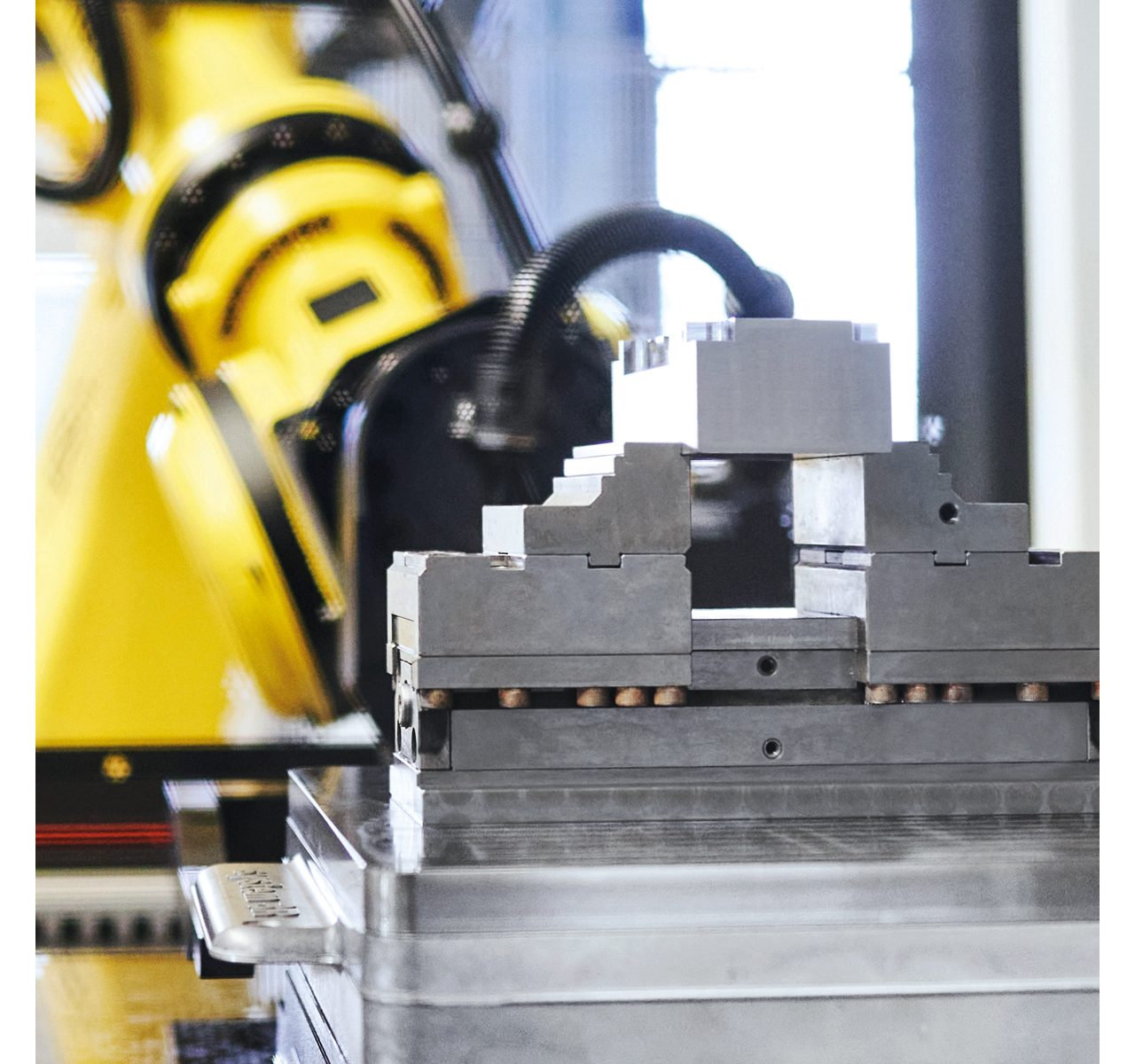

W pełni zautomatyzowane i zintegrowane gniazdo produkcyjne GF Machining Solutions, obejmujące frezarkę, wycinarkę drutową EDM, maszynę do teksturowania laserowego, automatyzację oraz inteligentne zarządzanie narzędziami i oprogramowanie, pomaga sprostać wszystkim tym wyzwaniom i zapewnia lepsze śledzenie danych w całym procesie, zarówno od, jak i z powrotem do systemu planowania zasobów fabryki (ERP).