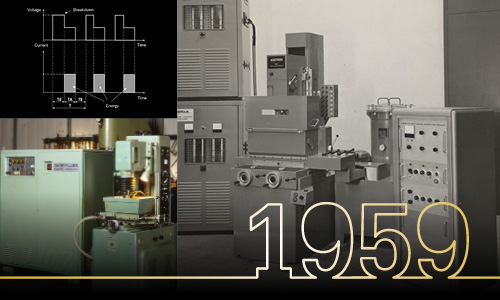

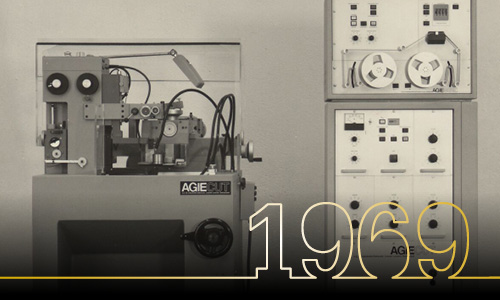

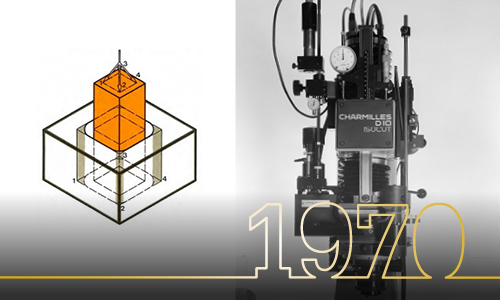

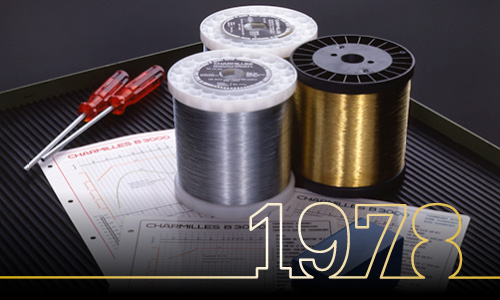

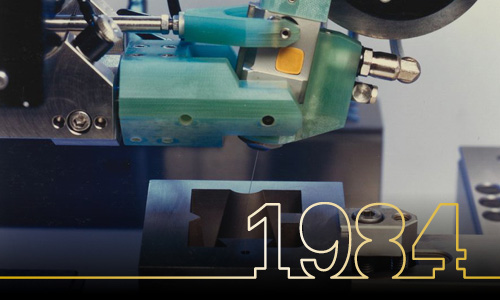

Escrevendo a história da EDM desde 1954

Bem-vindo à celebração do nosso 70º aniversário! Como pioneiros na fabricação EDM, temos orgulho de nossa rica história e inovações contínuas. Desde o setor aeroespacial ao automotivo, temos liderado com tecnologias de ponta, revolucionando indústrias em todo o mundo.

Por sete décadas, nossa dedicação a soluções de EDM de alta qualidade nos tornou um parceiro confiável para empresas que desejam melhorar sua fabricação. Desde técnicas pioneiras até soluções personalizadas, nossa jornada tem a ver com excelência e satisfação do cliente. Junte-se a nós para celebrar nossas realizações e antecipar um sucesso ainda maior em EDM.

Aceite todos os cookies para visualizar o conteúdo externo.

Aceite todos os cookies para visualizar o conteúdo externo.

Aceite todos os cookies para visualizar o conteúdo externo.

Visão geral da tecnologia

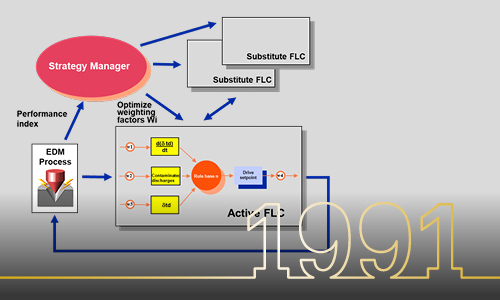

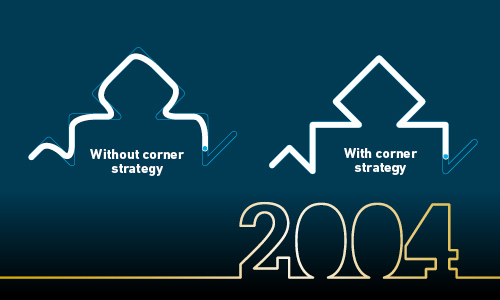

A GF Machining Solutions apresenta soluções de ponta em usinagem com descarga elétrica com eletroerosão por penetração juntamente com nossos sistemas avançados EDM com corte a fio. Nossas soluções de EDM são reconhecidas pela velocidade, precisão e eficiência energética que proporcionam, atendendo a diversas necessidades de usinagem, desde componentes miniaturizados até aplicações de alta velocidade com precisão de superfície superior.

Em setores que vão desde o automotivo até dispositivos médicos, nossa tecnologia desempenha um papel fundamental para alcançar a excelência em fabricação. Com a GF Machining Solutions, os fabricantes podem aumentar a capacidade e atingir notável sucesso em vários setores.

Aceite todos os cookies para visualizar o conteúdo externo.

Aceite todos os cookies para visualizar o conteúdo externo.