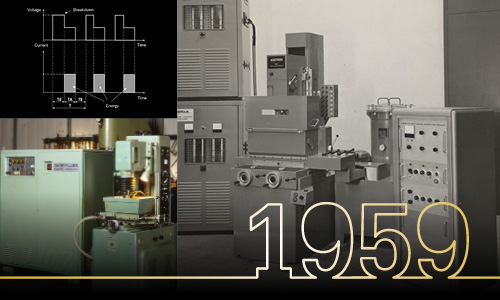

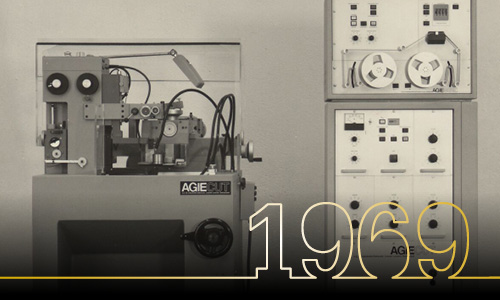

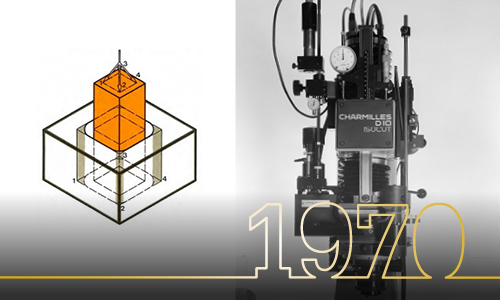

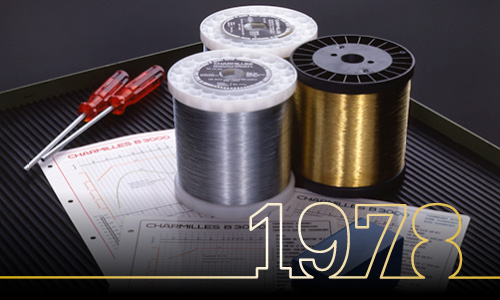

1954年創業以来積み上げてきた放電加工技術の歴史

70周年生誕を祝うページへようこそ!放電加工技術・製造のパイオニアとして、当社は長い歴史と妥協の無い技術革新を追求する姿勢を誇りに思っています。航空宇宙業界から自動車業界に至るまで、当社は最先端の技術をリードし、世界中の産業に革命をもたらしてきました。

70年にわたり、最高品質の放電加工技術に専念することで、当社はお客様の信頼できるパートナーとなりました。先進の技術からお客様のニーズに合わせたソリューションまで、当社は卓越した技術を培い、お客様にご満足頂ける技術と製品のご提供に専念しています。当社の放電加工技術生誕70周年のページをご覧頂き、今後の我々の成長にご期待ください。

外部コンテンツを表示するには、すべてのクッキーを受け入れるようにしてください。

外部コンテンツを表示するには、すべてのクッキーを受け入れるようにしてください。

外部コンテンツを表示するには、すべてのクッキーを受け入れるようにしてください。

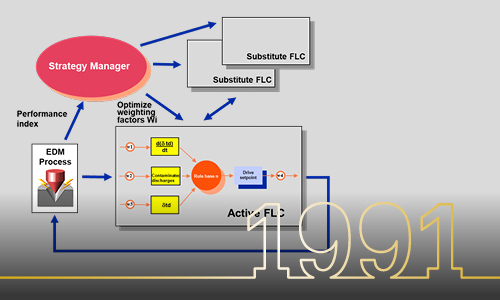

技術概要

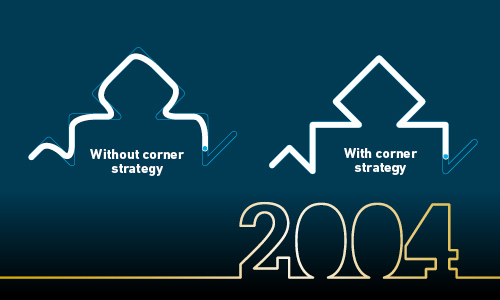

GFマシニングソリューションは、先進のワイヤー放電加工技術とともに、型彫り放電加工における最先端の加工ソリューションをご提供します。当社の放電加工技術は、その速度、精度、エネルギー効率で定評があり、微細な加工対象から高速加工を要求される対象まで、優れた表面精度を実現し、多様な機械加工ニーズに対応します。

自動車業界から医療機器業界まで、当社の工作機械加工技術は優れた製造の実現に極めて重要な役割を果たしています。GFマシニングソリューションズを頼って頂ければ、お客様への最適な加工技術のご提案で、未来の成功をお約束します。

外部コンテンツを表示するには、すべてのクッキーを受け入れるようにしてください。

外部コンテンツを表示するには、すべてのクッキーを受け入れるようにしてください。