Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Najlepsze w historii wycinarki drutowe, które powstały jako owoc ponad 100 lat doświadczeń w drutowej obróbce elektroerozyjnej

-

Wyjątkowa precyzja

Zopytmalizowana konstrukcja mechaniczna, nowa konstrukcja głowic wykonanych za pomocą technologii wytwarzania przyrostowego oraz nowy system termostabilizacji oparty na sztucznej inteligencji stanowią podstawę niespotykanej precyzji i wysokiej jakości wykończenia powierzchni.

-

Łatwość obsługi

Łatwość i elastyczność obsługi, zarówno dla ekspertów od drutowej obróbki EDM, jak i początkujących użytkowników, jest zagwarantowane przez: zintegrowaną ochronę antykolizyjną, system nawlekania i renawlekania drutu z wyżarzaniem, nowe sterowanie HMI oraz możliwość zmiany z prowadników otwartych na zamknięte w ciągu zaledwie kilku minut.

-

Szybkość

Zastosowanie inteligentnego generatora IPG-DPS (Intelligent Power Generator with Direct Power Supply) oraz unikalnej technologii Twin-wire zapewnia niezrównaną szybkość drutowej obróbki EDM.

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Łatwo wymienialne otwarte i zamknięte prowadniki drutu

Wymienny moduł prowadnika

Prowadniki drutu zaprojektowano jako moduł, który można łatwo i szybko wymieniać

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Maksymalna elastyczność

Swobodny wybór prowadników odpowiednich dla danego zastosowania

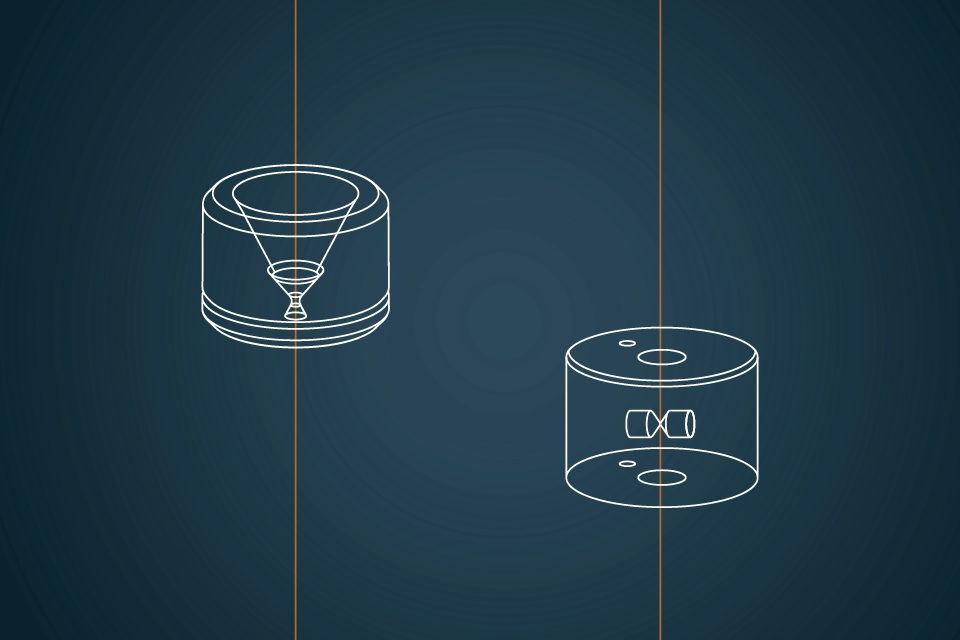

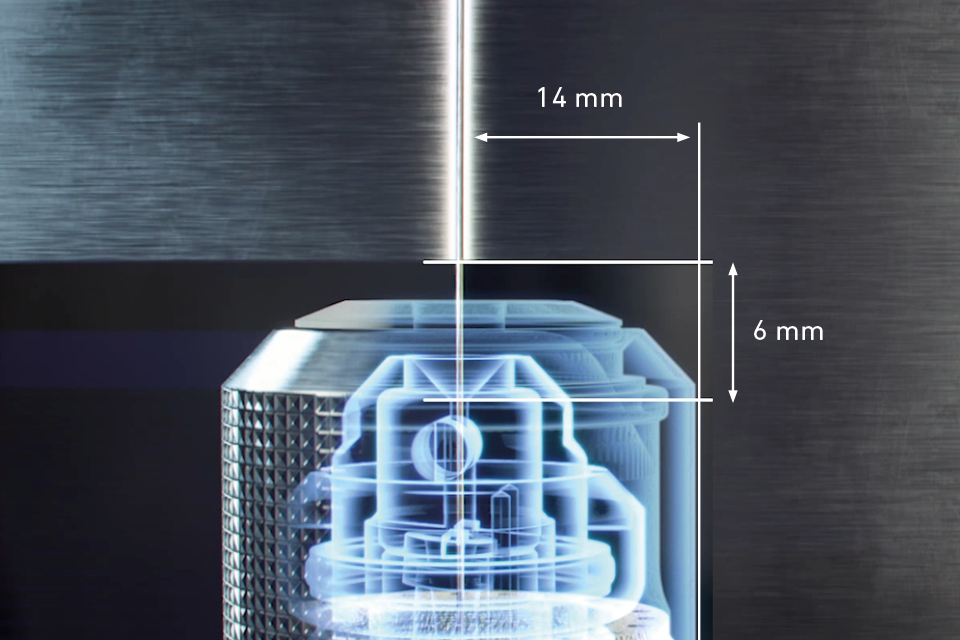

Wyjątkowa precyzja

Zmniejszona odległość między prowadnikiem a przedmiotem obrabianym poprawia stabilność drutu.

Inteligentny system kompensacji termicznej

System termostabilizacji oparty na sztucznej inteligencji

Zastosowane algorytmy oraz czujniki przewidują i redukują oddziaływania termiczne oraz kompensują odkształcenia osi

Bardzo wysoka dokładność pozycjonowania

Dokładność pozycjonowania ± 1 µm przy zmianach temperatury otoczenia do ± 2,5 stopnia Celsjusza

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Technologia Twin Wire: Automatyczny zmieniacz drutu AWC (Automatic Wire Changer)

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

AWT: System automatycznego nawlekania drutu AWT (Automatic Wire Threading)

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Wyżarzanie drutu

Przed nawlekaniem maszyna automatycznie podgrzewa drut pomiędzy hamulcem a dolną głowicą roboczą, następnie schładza go strumieniem powietrza i rozciąga w celu zmniejszenia jego średnicy, wyżarzając i wydłużając drut do określonej długości. Drut jest przecinany w wyniku efektu termicznego. W rezultacie koniec drutu jest zakończony stożkowo, co znacznie ułatwia przewlekanie przez prowadnice i przedmiot obrabiany.

Korzyści

- Zapewnienie obróbki z prawidłowym renawlekaniem drutu nawet w najtrudniejszych warunkach

- Obróbka wielu otworów w matrycach i płytach tnących wykrojników postępowych podczas pracy bez nadzoru

- Umożliwienie płynnego wdrożenia automatyzacji

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Sterowanie UNIQUA

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

UNIQUA to nowy układ sterowania HMI opracowany przez GF Machining Solutions dla elektroerozyjnych wycinarek drutowych. Stanowi szczytowe osiągnięcie ponad stuletniej technologii EDM oraz doskonałe połączenie optymalnej funkcjonalności i użyteczności (ergonomii) z naszych poprzednich interfejsów HMI.

Dla każdego poziomu umiejętności

UNIQUA jest idealna zarówno dla ekspertów od drutowej obróbki EDM, jak i początkujących użytkowników. Podczas gdy eksperci używają

jej zaawansowanych funkcji, początkujący mogą polegać na jej prostocie obsługi

i łatwości w nauce pełnego wykorzystania jej możliwości.

Dla każdej metody pracy

UNIQUA umożliwia obsługę dopasowaną do Twojej metodyki wykonywania czynności obsługowych. Kontroluj szczegóły programowania sekwencyjnego z uaktualnioną funkcjonalnością bazowaną na programach roboczych ISO lub wykorzystaj elastyczność programowania obiektowego.

Dla każdego użytkownika

Programuj w trybie offline lub bezpośrednio na maszynie. UNIQUA gwarantuje kompatybilność z oprogramowaniem CAD/CAM oraz zawiera potężne narzędzie graficzne ze zintegrowanym CAM.

Technologie X

Technologie X to nowy i unikalny zestaw technologii cięcia zapewniających najepsze rezultaty, doskonale zoptymalizowanych pod kątem konstrukcji mechanicznej CUT X, które łączą w sobie wszystkie zalety najlepszej w historii wycinarki drutowej EDM.

Wyjątkowa precyzja

Technologie X zostały zaprojektowane tak, aby umożliwić osiągnięcie bardzo wysokiej precyzji odwzorowania konturów. Jest to możliwe, dzięki skróceniu odległości pomiędzy prowadnikiem drutu a przedmiotem obrabianym oraz zastosowaniu rewolucyjnej konstrukcji kanałów płukania.

Łatwość obsługi

Operator nie musi wybierać pomiędzy precyzją, jakością powierzchni czy szybkością obróbki. Technologie X opracowano z myślą o osiągnięciu najlepszych rezultatów we wszystkich tych obszarach, dzięki unikalnemu zestawowi technologii cięcia. To proste.

Operator musi jedynie wybrać drut, materiał obrabianego przedmiotu, wysokość, system prowadzenia drutu (otwarty lub zamknięty) oraz obwód jedno- lub dwuszpulowy z poziomu sterowania UNIQUA. Resztą zajmują się technologie X.

Szybkość

Technologie X są również najszybsze, co zapewnia bardzo wysoką wydajność i krótki czas zwrotu inwestycji w obrabiarkię CUT X. Szybkość, w tym wypadku, oznacza również opłacalność i zrównoważony rozwój, ponieważ zużycie drutu zostało ograniczone do minimum.

Dane techniczne

CUT X 350

| Strefa robocza | |

| Zbiornik roboczy | Automatycznie opuszczana wanna |

| Dostęp do strefy roboczej | przód + lewa strona |

| Maks. wymiary detalu * | 800 x 550 x 250 mm |

| Maks. ciężar detalu | 450 kg |

| Wymiary stołu ** | 680 x 450 mm |

| Odległość stołu od podłogi | 1000 - 1100 mm |

| Zbiornik dielektryka | 700 l |

| Regulacja poziomu dielektryka | 0 – 250 mm (automatyczna) |

| Typ dielektryka | Woda dejonizowana |

| Maszyna | |

| Rodzaj obróbki | W zanurzeniu |

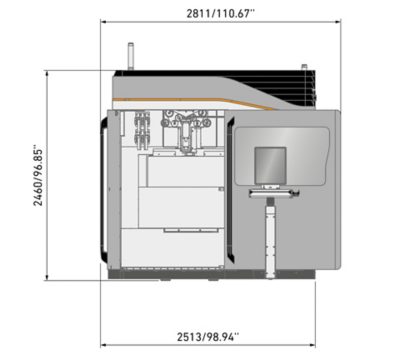

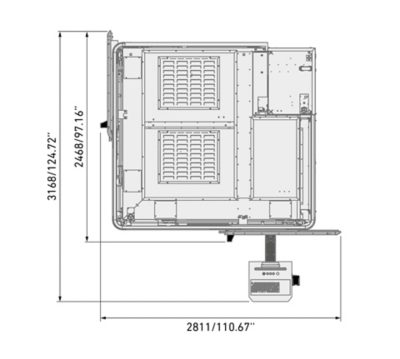

| Wymiary maszyny (*) | 2520 x 2340 x 2154 mm |

| Masa maszyny (bez dielektryka) | 3900 kg |

| Osie X, Y, Z, U, V | |

| Przesuw X, Y, Z * | 350 x 250 x 256 mm |

| Przesuw U, V ** | ± 70 mm |

| Maks. prędkość (osi X, Y i U, V) | 3 m/min |

| Maks. ręczna prędkość pozycjonowania | 2 m/min |

| Liniały optyczne | Standard w 4 osiach (X, Y, U, V) |

| Zintegrowana ochrona przed kolizją ICP (Integrated Collision Protection) | Standard w 5 osiach (X, Y, Z, U, V) |

| Cięcie w nachyleniu | |

| Maks. nachylenie drutu (kąt/wysokość) | 30°/100 mm |

| Zasilanie elektryczne (maszyny) | |

| Napięcie zasilania | 400 V ±10% |

| Maks. pobór mocy | 10.4 kVA |

| Sprężone powietrze | |

| Ciśnienie | 0.6 – 0.8 Mpa |

| Maksymalny pobór | 150 l/min |

* Szerokość x głębokość x wysokość ** Szerokość x głębokość

Rysunki techniczne

CUT X 500

| Strefa robocza | |

| Zbiornik roboczy | Automatycznie opuszczana wanna |

| Dostęp do strefy roboczej | przód + lewa strona |

| Maks. wymiary detalu * | 1050 x 700 x 250 mm |

| Maks. ciężar detalu | 800 kg |

| Wymiary stołu ** | 850 x 450 mm |

| Odległość stołu od podłogi | 1000 - 1100 mm |

| Zbiornik dielektryka | 950 l |

| Regulacja poziomu dielektryka | 0 – 250 mm (automatyczna) |

| Typ dielektryka | Woda dejonizowana |

| Maszyna | |

| Rodzaj obróbki | W zanurzeniu |

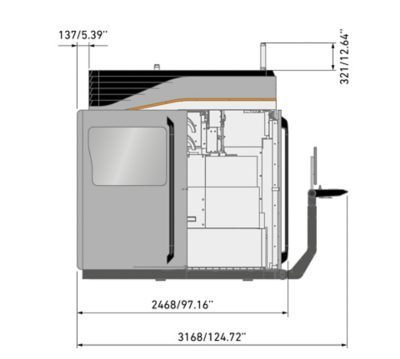

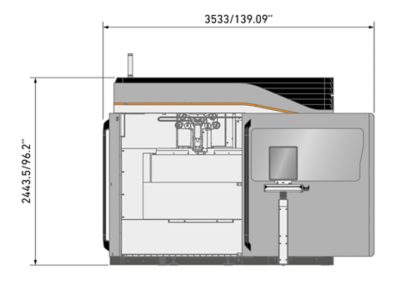

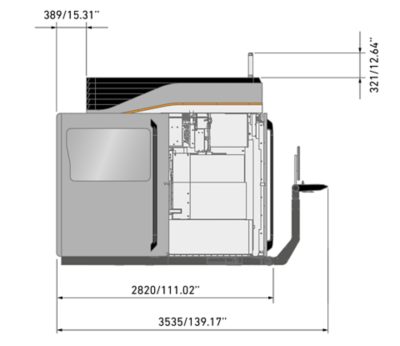

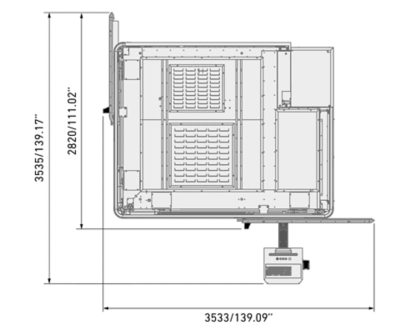

| Wymiary maszyny (*) | 2822 x 3533 x 2444 mm |

| Masa maszyny (bez dielektryka) | 4700 kg |

| Osie robocze X, Y, Z, U, V | |

| Przesuw X, Y, Z * | 500 x 350 x 256 mm |

| Przesuw U, V ** | ± 70 mm |

| Maks. prędkość (osi X, Y i U, V) | 3 m/min |

| Maks. prędkość ręcznego pozycjonowania | 2 m/min |

| Liniały optyczne | Standard w 4 osiach (X, Y, U, V) |

| Integrated Collision Protection (ICP) | Standard w 5 osiach (X, Y, Z, U, V) |

| Cięcie w nachyleniu | |

| Maks. nachylenie drutu (kąt/wysokość) | 30°/100 mm |

| Zasilanie elektryczne (maszyny) | |

| Napięcie zasilania | 400 V ±10% |

| Maks. pobór mocy | 10.4 kVA |

| Sprężone powietrze | |

| Ciśnienie | 0.6 – 0.8 Mpa |

| Maksymalny pobór | 150 l/min |

* Szerokość x głębokość x wysokość ** Szerokość x głębokość

Rysunki techniczne

Wideo i broszura

Wideo przedstawiające serię elektroerozyjnych wycinarek drutowych CUT X

Proszę zaakceptować wszystkie pliki cookie, aby wyświetlić film na YouTube.

Bądź na bieżąco - wypełnij formularz

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.