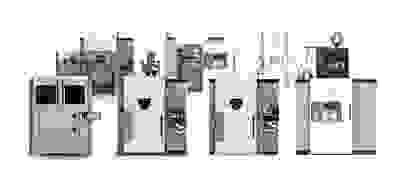

DMP FLEX 350

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

DMP Flex 350 front open

DMP Flex 350 front open

- DMP Flex 350 front

- AM process

- DMP Flex 350 front open

- 3DXpert® software

- DMP Flex 350 side

- Hip cups

- DMP Flex 350 side open

- 3DXpert® all-in-one software

DMP FACTORY 350

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Zapewnienie maksymalnego bezpieczeństwa i integralności proszków

DMP Factory 350 posiada zintegrowany system zarządzania proszkiem z wysokowydajnym sitem i automatycznym transportem proszków. Atmosfera przepływu proszku bez O2 gwarantuje najwyższą jakość części oraz maksymalne wykorzystanie proszku i minimalizuje kontakt użytkownika z proszkiem.

- DMP Factory 350 przód

- DMP Factory 350 bok

Cechy modelu DMP Flex/Factory 350

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Wyjątkowa koncepcja komory próżniowej

Spójne środowisko o niskiej zawartości O2

Zmniejsz koszty części, unikając problemów ze złomem o nieodpowiedniej jakości, i uzyskaj dostęp do bardziej opłacalnych rynków regulowanych, takich jak przemysł lotniczy i medyczny, gdzie stała jakość jest wymagana dla certyfikowanych części. Uzyskaj te korzyści dzięki naszemu stale niskiemu poziomowi 02 w drukarce, aby zagwarantować stałą jakość proszków dla części wysokiej jakości.

Dwukierunkowe ponowne powlekanie

Zwiększ swoją produktywność

Zwiększ swoją produktywność, aby obniżyć koszt jednej części dzięki naszemu wysokowydajnemu dwukierunkowemu systemowi ponownego powlekania, który konsekwentnie i precyzyjnie nakłada warstwę świeżego proszku przy każdym przejściu, aby skrócić czas aktywności laserów.

Monitorowanie DMP

Monitorowanie procesów w czasie rzeczywistym

Monitorowanie DMP umożliwia użytkownikom przeglądanie, analizowanie, rozumienie i dostrajanie procesów AM związanych z metalem z niespotykanymi wcześniej możliwościami. Zestaw narzędzi do monitorowania DMP umożliwiający lepszą kontrolę jakości obejmuje monitorowanie procesów w czasie rzeczywistym, zsynchronizowane obrazy puli roztopu i złoża proszku, zsynchronizowane obrazy aktywnych i zarchiwizowanych zadań dla celów porównań oraz zestaw narzędzi do analizy wielkości obszaru, pozwalając na:

- Zbieranie i wizualizację danych roboczych w czasie rzeczywistym

- Analizę procesu po zakończeniu budowy

- Optymalizację parametrów budowy

3DXpert

Zintegrowane oprogramowanie typu „wszystko w jednym” do produkcji przyrostowej

3DXpert to zintegrowane oprogramowanie typu „wszystko w jednym” do przygotowywania, optymalizacji i produkcji modeli CAD 3D z wykorzystaniem produkcji przyrostowej (additive manifacturing, AM). Wspierając każdy etap procesu produkcji przyrostowej, od projektowania do przetwarzania końcowego, 3DXpert usprawnia proces, umożliwiając szybkie i skuteczne przejście od modelu 3D do pomyślnie wydrukowanej części.

Cecha modelu DMP Flex 350

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Wyjmowany moduł drukowania

Zwiększ swoją elastyczność

Zwiększ swoją elastyczność i produktywność dzięki wyjmowanemu modułowi drukowania (Removable Print Module, RPM), który można wymienić na inny moduł RPM od razu po zakończeniu zadania. Ma to również pozytywny wpływ na całkowity koszt posiadania, ponieważ można skrócić czas przestoju przy przechodzeniu z jednego materiału na inny dzięki zastosowaniu jednego dedykowanego modułu RPM na materiał.

Dane techniczne

DPM Flex/Factory 350

Main specifications

Main specifications |

|

| Machine dimensions | 2370 x 2400 x 2869 mm (DMP Flex 350 in printing condition) |

| 2370 x 2400 x 3470 mm (DMP Factory 350 in printing condition) | |

| Machine weight | 4200 kg |

Printing specifications

Printing specifications |

|

| Laser type | 1 or 2 x 500 W / Fiber laser |

| Laser wavelength | 1070 nm |

| Layer thickness, range, preset | Adjustable, min. 5 μm, typical: 30, 60, 90 μm |

| Build envelope | 275 x 275 x 420 mm (height inclusive of build plate) |

| Material deposition | Soft blade recoater |

| Minimum feature size |

200 μm |

| Minimum wall thickness |

150 μm |

| Accuracy |

± 0.1-0.2% with ± 100 μm minimum |

| Repeatability (related to actual printed jobs) |

Δx (3σ) = 60 μm, Δy (3σ) = 60 μm, Δz (3σ) = 60 μm |

Materials

Materials |

| LaserForm Ni718, LaserForm Ni615, LaserForm Ti Gr23, LaserForm Ti Gr5, LaserForm Ti Gr1, LaserForm AlSi10Mg, LaserForm AlSi7Mg0.6, LaserForm CoCrF75, LaserForm 316L, LaserForm 17-4PH, LaserForm Managing Steel, AMPO M789, Certified Tungsten, Aluminum A6061 |

Obejrzyj nasz film o modelu DMP Flex 350

Proszę zaakceptować wszystkie pliki cookie, aby wyświetlić film na YouTube.

Proszę zaakceptować wszystkie pliki cookie, aby wyświetlić film na YouTube.

Proszę zaakceptować wszystkie pliki cookie, aby wyświetlić film na YouTube.

Obszar pobierania

- Broszura dotycząca modelu DMP Flex/Factory 350 (PDF/ 7 MB)

- Zintegrowane oprogramowanie typu „wszystko w jednym” 3DXpert (PDF/ 9 MB)

- Symulacja tworzenia elementu roboczego w 3DXpert (PDF/ 1 MB)

- Arkusz danych materiałów DMP (PDF/ 16 MB)

- Karta charakterystyki substancji niebezpiecznej dla DMP (PDF/ 4 MB)

- Broszura dotycząca produkcji przyrostowej (PDF/ 4 MB)

- Ulotka z materiałami AM (PDF/ 1 MB)