DMP FLEX 350

Veuillez accepter tous les cookies pour afficher le contenu externe.

DMP Flex 350 front open

DMP Flex 350 front open

- DMP FLEX 350 - vue face avant

- Processus de FA

- DMP FLEX 350 ouvert - vue face avant

- Logiciel 3DXpert®

- DMP FLEX 350 - vue latérale

- Cotyles

- DMP FLEX 350 ouvert - vue latérale

- Logiciel tout-en-un 3DXpert®

DMP FACTORY 350

Veuillez accepter tous les cookies pour afficher le contenu externe.

Assurer la sécurité maximum et l'intégrité des poudres

DMP Factory 350 possède un système de gestion de poudre intégré avec un tamisage haute performance et un transport de poudre automatisé. L'atmosphère sans oxygène dans la chambre de croissance garantit la plus grande qualité des pièces, ainsi qu'une utilisation maximale de la poudre et minimise le contact avec la poudre.

- DMP Factory 350 - vue face avant

- Vue de coté DMP Factory 350

Caractéristiques des DMP Flex/Factory 350

Veuillez accepter tous les cookies pour afficher le contenu externe.

Concept Unique "Chambre de croissance sous vide"

Un taux d'Oxygène quasi nul: Une pièce plus safe

Réduisez vos coûts de production en diminuant vos rebuts. Accédez à des marchés réglementés à marge plus élevée comme l'aéronautique et le médical, où la qualité est une exigence pour les pièces certifiées. Découvrez ces avantages, profitez du faible taux d'oxygène (vide) dans léquipement pour garantir une poudre homogène pour des pièces de grande qualité.

Balayage bi-directionnel des poudres

Boostez votre productivité

Accélérez votre productivité pour réduire votre coût par pièce. Grâce à notre système de balayage bidirectionnel haute-performance qui dépose de manière homogène et précise une couche de poudre fraîche à chaque passage pour une optimisation des tirs lasers.

DMP Monitoring

Contrôle en temps réel

DMP Monitoring permet aux utilisateurs de voir, d'analyser, de comprendre et de peaufiner leur processus de fabrication additive avec des possibilités sans précédent. L'ensemble des outils inclus dans DMP Monitoring offre un contrôle qualité amélioré avec une surveillance du processus en temps réel. Les images synchronisées du bain de fusion et du lit de poudre, les images des travaux actifs et archivés pour comparaison, permettent:

- Collecte et visualisation des données en temps réel

- Analyse de processus après impression

- Optimisation des paramètres d'impression

3DXpert

Logiciel intégré tout-en-un pour la fabrication additive

3DXpert est un logiciel intégré, tout-en-un, pour préparer, optimiser et fabriquer des pièces en utilisant la fabrication additive (FA) à partir de vos fichiers CAO 3D. En tenant compte de chaque étape de la fabrication additive, de la conception au post-traitement; 3DXpert optimise votre processus pour passer rapidement et efficacement d'un fichier 3D, à une pièce imprimée conforme.

Caractéristiques du DMP Factory 350

Veuillez accepter tous les cookies pour afficher le contenu externe.

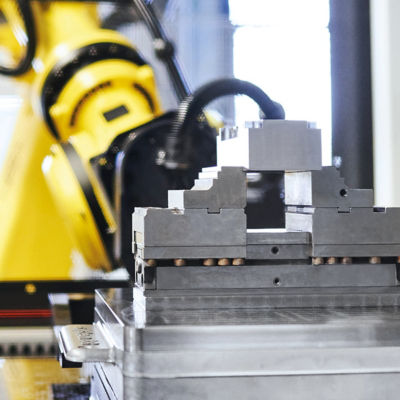

Module d'impression amovible

Soyez plus polyvalent

Améliorez votre flexibilité et votre productivité avec un module d'impression amovible (RPM) qui peut être remplacé par un autre RPM à la fin d'un job. Réduisez le coût de possession de l'équipement, grace à un redémarrage très rapide lors d'un passage d'un matériau à un autre en ayant un RPM dédié par poudre.

Caractéristiques techniques

DPM Flex/Factory 350

Main specifications

Main specifications |

|

| Machine dimensions | 2370 x 2400 x 2869 mm (DMP Flex 350 in printing condition) |

| 2370 x 2400 x 3470 mm (DMP Factory 350 in printing condition) | |

| Machine weight | 4200 kg |

Printing specifications

Printing specifications |

|

| Laser type | 1 or 2 x 500 W / Fiber laser |

| Laser wavelength | 1070 nm |

| Layer thickness, range, preset | Adjustable, min. 5 μm, typical: 30, 60, 90 μm |

| Build envelope | 275 x 275 x 420 mm (height inclusive of build plate) |

| Material deposition | Soft blade recoater |

| Minimum feature size |

200 μm |

| Minimum wall thickness |

150 μm |

| Accuracy |

± 0.1-0.2% with ± 100 μm minimum |

| Repeatability (related to actual printed jobs) |

Δx (3σ) = 60 μm, Δy (3σ) = 60 μm, Δz (3σ) = 60 μm |

Materials

Materials |

| LaserForm Ni718, LaserForm Ni615, LaserForm Ti Gr23, LaserForm Ti Gr5, LaserForm Ti Gr1, LaserForm AlSi10Mg, LaserForm AlSi7Mg0.6, LaserForm CoCrF75, LaserForm 316L, LaserForm 17-4PH, LaserForm Managing Steel, AMPO M789, Certified Tungsten, Aluminum A6061 |

Découvrez notre vidéo du DMP Flex 350

Veuillez accepter tous les cookies pour accéder à la vidéo YouTube.

Espace de téléchargement

- Brochure sur le DMP Flex/Factory 350 (PDF/ 7 MB)

- Logiciel intégré tout-en-un 3DXpert (PDF/ 9 MB)

- Simulation de fabrication 3DXpert (PDF/ 1 MB)

- 3DXpert version 17 (PDF/ 345 KB)

- Fiche technique des matériaux DMP (PDF/ 16 MB)

- Fiche technique de sécurité des matériaux DMP (PDF/ 4 MB)

- Brochure sur la fabrication additive (PDF/ 4 MB)

- AM Materials Flyer (PDF/ 1 MB)