Produkcja kopół obserwacyjnych

Nasze wysokowydajne centra frezarskie (HPM) z polimerowo-granitową konstrukcją portalową eliminują ryzyko związane ze złożoną, pięcioosiową produkcją kopuł obserwacyjnych bez konieczności zajmowania dużej powierzchni..

- Czysta i pozbawiona karbów jakość krawędzi natarcia i spływu

- Sztywna konstrukcja maszyny dla ultra-dynamicznego frezowania bez śladów drgań

- Przechylny stół obrotowy z dużym przyspieszeniem, pozioma konfiguracja wrzeciona do kompletnej tarczy do łopat w jednej konfiguracji

- Specjalistyczne oprogramowanie CAM TURBOSOFT plus do wydajnego programowania i optymalizacji procesów związanych z tarczami do łopat

Tarcza jodłowa

Nasze rozwiązanie CUT 200 Dedicated Wire EDM już teraz zastępuje konwencjonalny proces przeciągania. Oś przechylna w połączeniu z osią obrotową zapewnia dokładne pozycjonowanie detali przy obróbce szczelinowej metodą jodełkową.

- Każda geometria może być obrabiana w dowolnym materiale

- Cyfrowa technologia obróbki elektroerozyjnej dla minimalnej warstwy wpływu ciepła i maksymalnej prędkości

- Zwiększona dokładność i zredukowany wyciek przy nasadzie ostrza

- eTracking: monitorowanie danych w czasie rzeczywistym

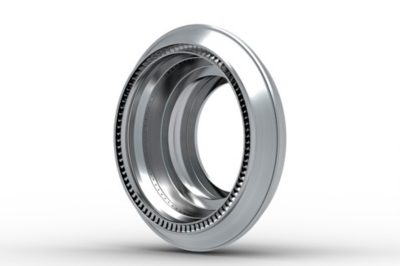

Szczelina uszczelniająca na łopatkach prowadzących dyszę

Szczelina uszczelniająca zmniejsza wyciek z turbiny, co pomaga producentom osiągnąć szybkie czasy cyklu, niskie zużycie elektrody na rzecz lepszej precyzji i minimalne warstwy przetopu dla integralności powierzchni.

- Wbudowana technologia dla szczelin wielożebrowych

- Szybki i powtarzalny proces dzięki w pełni zintegrowanej technologii dostępnej bezpośrednio z HMI

- Zmniejszona częstotliwość ostrzenia przy niskim zużyciu erozyjnym

- Skalowalna automatyzacja z automatycznym offsetem dla autonomicznej produkcji

Wirniki

Podstawowym warunkiem maksymalnej precyzji i doskonałej jakości powierzchni złożonych wirników jest tłumienie drgań i stabilność elementów. Oferujemy podwójny system napędowy w osi Y oraz mechaniczne tłumienie dla poprawy dynamiki i stabilności.

- Okrągły stół obrotowy z chłodzonymi wodą napędami bezpośrednimi zapewniającymi najwyższy moment obrotowy i przyspieszenie w trudnych warunkach pracy

- Podwójny system napędowy w osi Y i mechaniczne tłumienie dla dynamiki

- Najbardziej kompaktowe wirniki są stosowane w turbinach helikopterów, silnikach odrzutowych i pomocniczych jednostkach zasilających (APU), które uruchamiają silniki samolotów i zasilają akcesoria.

Ostrze

Wymiana floty motywowana ambitnymi celami redukcji emisji zmusza producentów OEM do opracowywania silników z egzotycznych materiałów, takich jak stal turbinowa, Inconel, Udimet, René i glinek tytanu. GF Machining Solutions pomoże Ci przejąć inicjatywę w zarządzaniu tymi wyzwaniami.

- Najwyższa dokładność profili i jakość krawędzi spływu w najkrótszym czasie obróbki

- Kompletna obróbka w jednej konfiguracji, w tym podawanie prętów, frezowanie pięcioosiowe, toczenie, obróbka podstawy, gwintowanie, fazowanie, grawerowanie i szczotkowanie

- Sztywny, kompaktowy układ wszystkich osi do obróbki, której towarzyszą duże szarpnięcia

- Rozwiązanie wykonywane „pod klucz”, obejmujące wyspecjalizowane oprogramowanie TURBOSOFT i CAM

Dyfuzory

Nawiewnik przygotowuje powietrze wchodzące do prawidłowego mieszania z paliwem i spalania – musi zapewnić maksymalną przestrzeń dla powietrza wchodzącego, aby zmniejszyć prędkość i zbudować ciśnienie dla dobrego spalania.

- Każdy projekt profilu lotniczego 3D może być obrobiony za pomocą wieloosiowej obróbki EDM

- Pełna swoboda w doborze materiału

- Szeroko zakrojone badania pozwalają nam zaprojektować odpowiednie iskry dla osiągnięcia najwyższej kontroli i powtarzalności warstwy odlewu.

- Obniżenie kosztów dzięki powtarzalnemu i identyfikowalnemu procesowi

Tylna łopatka turbiny

W wyniku współpracy pomiędzy GF Machining Solutions i 3D Systems, nowe urządzenie DMP Factory 500 (Direct Metal Printing) oferuje sprytne rozwiązania inżynieryjne i pomaga producentom komponentów lotniczych w budowaniu spójnych i bezszwowych części, nawet o dużych rozmiarach, przy zastosowaniu produkcji addytywnej.

- Jedna duża część w 48 godzin

- Największe bezszwowe części na rynku

- Skrócenie czasu realizacji i obniżenie kosztów produkcji .