100 Jahre Erfahrung vereint in der besten Drahterosionsmaschine aller Zeiten

-

Extreme Genauigkeit

Die optimierte Mechanik, die neuen Köpfe mit 3D-Druckdesign und das KI-basierte Wärmemanagement bilden die Grundlage für beispiellose Genauigkeit und Oberflächenqualität.

-

Einfach

Sowohl für Experten als auch für Anfänger einfach und flexibel einsetzbar. Dank des Kollisionsschutzes, des Drahtglühens vor dem Einfädeln, einer neuen HMI und der Möglichkeit, in wenigen Minuten von offenen auf geschlossene Führungen zu wechseln.

-

Schnell

Wir arbeiten unschlagbar schnell mit dem Intelligent Power Generator mit Direct Power Supply (IPG-DPS) und der einzigartigen Twin-Wire-Technologie.

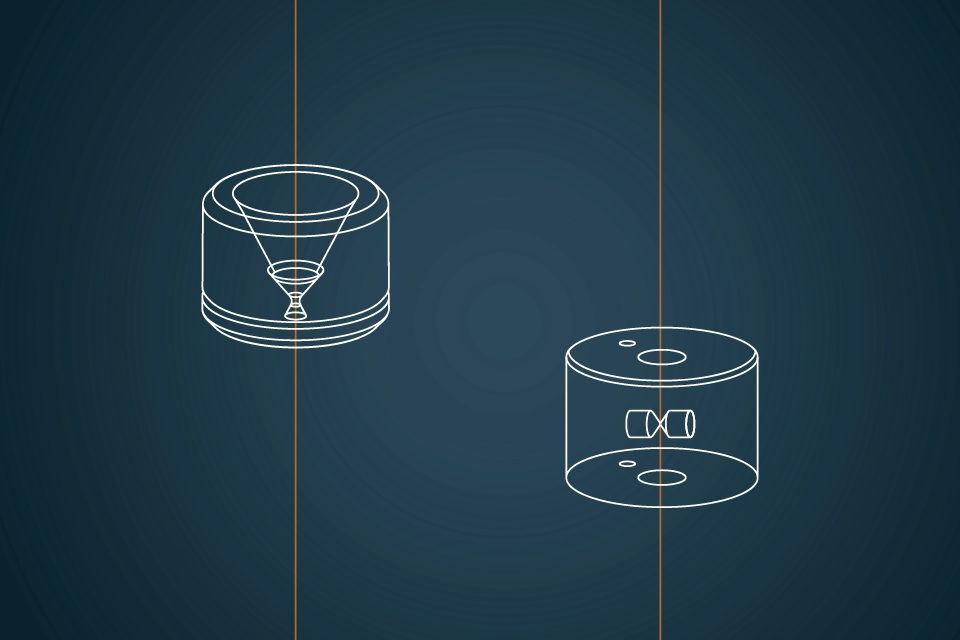

Einfach austauschbare offene und geschlossene Führungen

Austauschbare Kartusche

Die Führungen sind als Kartusche konzipiert, die sich einfach und schnell austauschen lässt

Maximale Flexibilität

Sie können die richtige Führung für jede Anwendung auswählen

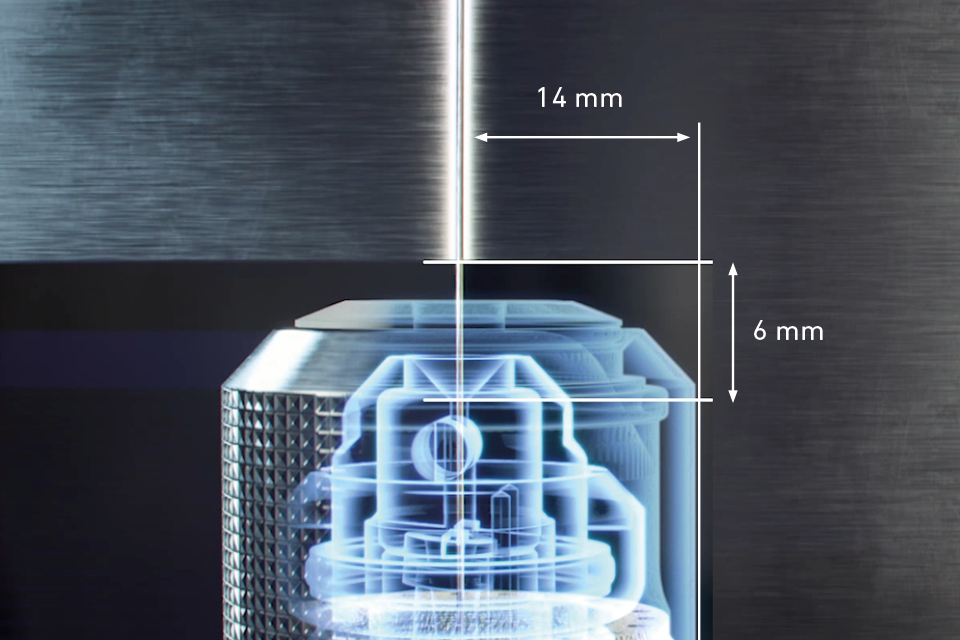

Extreme Genauigkeit

Der Abstand zwischen Führung und Werkstück wird reduziert, wodurch die Drahtstabilität verbessert wird.

Intelligente Wärmekompensation

KI-basiertes Wärmemanagement

Algorithmen und Sensoren prognostizieren und reduzieren thermische Auswirkungen und kompensieren Achsabweichungen

Ultrahohe Abstandsgenauigkeit

Positioniergenauigkeit von +/- 1 μm bei Umgebungstemperaturänderungen bis zu +/- 2,5 °C

Doppeldraht: Automatischer Drahtwechsler (AWC)

AWT: Automatic Wire Threading (automatisches Einfädeln)

Drahtglühen

Beim automatischen Drahteinfädeln erhitzt der Draht zwischen der Bremse und dem oberen Arbeitskopf, kühlt ihn dann mit einem Luftstrahl ab und streckt ihn, um seinen Durchmesser zu reduzieren; so glüht und verlängert es den Draht auf eine bestimmte Länge. Dies führt zu gratfreiem thermischem Schneiden und einem konisch geformten Ende, das sich leicht durch die Führungen und das Werkstück einführen lässt.

Vorteile

- Die Auftragsbearbeitung mit mehreren Einfädelungen wird auch unter schwierigsten Bedingungen sichergestellt

- Automatisches Schneiden mehrerer Konturen in Matrizenblöcken und progressiven Matrizen während des unbeaufsichtigten Betriebs

- Reibungslose Automationsimplementierung

UNIQUA HMI

UNIQUA ist die neue Mensch-Maschine-Schnittstelle (HMI) von GF Machining Solutions für Draht-EDM-Maschinen. Sie stellt den Höhepunkt von mehr als einem Jahrhundert an EDM-Technologie – und die perfekte Kombination aus optimaler Funktionalität und Benutzerfreundlichkeit (Ergonomie) von unseren früheren HMIs dar.

Jedes Kompetenzniveau

UNIQUA ist für EDM-Experten und Anfänger gleichermaßen ideal. Während Experten die leistungsstarken Funktionen nutzen, können Anfänger von der Benutzerfreundlichkeit und der kurzen Lernkurve profitieren.

Jeder Ansatz

UNIQUA arbeitet so, wie Sie arbeiten möchten. Steuern Sie die Details der sequenziellen Programmierung mit einer aktualisierten ISO-basierten Funktionalität oder nutzen Sie die Flexibilität der objektorientierten Programmierung.

Jeder Benutzer

Arbeiten Sie offline oder an der Maschine. UNIQUA gewährleistet die Kompatibilität mit gängigen CAD/CAM-Programmen und bietet zudem ein leistungsstarkes Grafiktool mit integrierter CAM.

X-Technologien

Die X-Technologien sind eine Reihe von Schneidtechnologien, die perfekt für das CUT X-Design optimiert wurden und alle Vorzüge der besten Drahterosionsmaschine aller Zeiten vereint.

Extreme Genauigkeit

Die X-Technologien sind darauf ausgelegt, dank des minimalen Abstands zwischen Führung und Werkstück und dem revolutionären Design der Spülkanäle eine ultrahohe Konturgenauigkeit zu erzielen.

Einfach

Der Bediener muss keine Kompromisse zwischen Genauigkeit, Oberflächenqualität oder Geschwindigkeit eingehen. Die X-Technologien sind so konzipiert, dass sie die besten Ergebnisse in allen drei Funktionen mit einer einzigartigen Reihe an Technologien erzielen. Ganz einfach.

Der Bediener muss nur den Draht, das Werkstückmaterial, die Höhe, das Führungssystem (offen oder geschlossen) und das Einzeldrahtsystem oder optional das Doppeldrahtsystem in der UNIQUA HMI auswählen. Die X-Technologien machen den Rest.

Schnell

Die X-Technologien sind auch die schnellsten und sorgen für eine sehr hohe Produktivität und eine kurze Amortisation der CUT X-Maschine. Schnell zu sein bedeutet auch, kostengünstig und nachhaltig zu sein, da der Drahtverbrauch auf das Minimum reduziert wird.

Spezifikationen

CUT X 350

| Technische Daten | |

| Maschine | |

| Bearbeitungstyp / Bauart | Drahterodieren im Wasserbad |

| Gesamtabmessung der Maschine * | 2520 x 2340 x 2154 mm 99.21 x 92.12 x 84.8 in |

| Gesamtgewicht ohne Dielektrikum | 3900 kg 8598 lbs |

| Bearbeitungsfläche | |

| Arbeitsbecken | Automatischer absenkbarer Arbeitsbehälter |

| Zugänglichkeit | Vorne + links |

| Max. Werkstückabmessungen * | 800 x 550 x 250 mm 31.49 x 21.65 x 9.84 in |

| Max. Werkstückgewicht ohne Wasserbad | 450 kg 992 lbs |

| Abmessungen des Tisches ** | 680 x 450 mm 26.77 x 17.71 in |

| Boden-Tisch-Abstand | 1000-1100 mm 39.37-43.3 in |

| Gesamtvolmens des Dielektrikums | 700 l 185 gal |

| Anpassung des Niveaus des Dielektrikums | 0 – 250 mm (automatisch) 0 – 9.84 in (automatisch) |

| Typ des Dielektrikums | Deionisiertes Wasser |

| X, Y, Z and U, V axes | |

| Verfahrwege der X-, Y-, Z-Achse * | 350 x 250 x 256 mm 13.78 x 9.84 x 10.08 in |

| U-, V-Verfahrwege ** | ± 70 mm 2.75 in |

| Max Geschwindigkeit (X-, Y- sowie U-, V-Achsen) | 3 m/min 9.84 ft/min |

| Max. Geschwindigkeit der manuellen Positionierung | 2 m/min 6.56 ft/min |

| Linear-Glasmaßstäbe | Standard bei 4 Achsen (X,Y,U,V) |

| Integrierter Kollisionsschutz (ICP) | Standard bei 5 Achsen (X,Y,Z,U,V) |

| Konische Bearbeitung | |

| Max. Konik | 30°/100 mm 3.94 in |

| Stromversorgung (Maschine) | |

| Dreiphasen-Eingangsspannung | 400 V ±10% |

| Maximalverbrauch | 10.4 kVA |

| Druckluftanschluss | |

| Druck | 0.6 – 0.8 Mpa 87-116 PSI |

| Maximalverbrauch | 150 l/min 40 gal/min |

* Breite x Tiefe x Höhe ** Breite x Tiefe

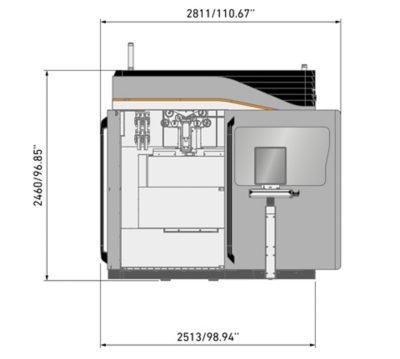

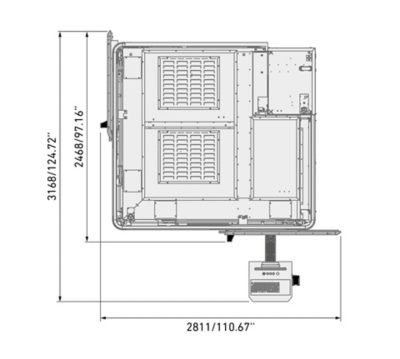

Technische Zeichnungen

CUT X 500

| Technische Daten | |

| Maschine | |

| Bearbeitungstyp / Bauart | Drahterodieren im Wasserbad |

| Gesamtabmessung der Maschine * | 2822 x 3533 x 2444 mm 111.1 x 139.09 x 96.22 in |

| Gesamtgewicht ohne Dielektrikum | 4700 kg 10362 lbs |

| Bearbeitungsfläche | |

| Arbeitsbecken | Automatischer absenkbarer Arbeitsbehälter |

| Zugänglichkeit | Vorne + links |

| Max. Werkstückabmessungen * | 1050 x 700 x 250 mm 41.34 x 27.56 x 9.84 in |

| Max. Werkstückgewicht ohne Wasserbad | 800 kg 1764 lbs |

| Abmessungen des Tisches ** | 850 x 450 mm 33.46 x 17.71 in |

| Boden-Tisch-Abstand | 1000-1100 mm 39.37-43.3 in |

| Gesamtvolmens des Dielektrikums | 950 l 251 gal |

| Anpassung des Niveaus des Dielektrikums | 0 – 250 mm (automatisch) 0 – 9.84 in (automatisch) |

| Typ des Dielektrikums | Deionisiertes Wasser |

| X, Y, Z and U, V axes | |

| Verfahrwege der X-, Y-, Z-Achse * | 500 x 350 x 256 mm 19.68 x 13.78 x 10.08 in |

| U-, V-Verfahrwege ** | ± 70 mm 2.75 in |

| Max Geschwindigkeit (X-, Y- sowie U-, V-Achsen) | 3 m/min 9.84 ft/min |

| Max. Geschwindigkeit der manuellen Positionierung | 2 m/min 6.56 ft/min |

| Linear-Glasmaßstäbe | Standard bei allen Achsen (X,Y,U,V) |

| Integrierter Kollisionsschutz (ICP) | Standard bei 5 Achsen (X,Y,Z,U,V) |

| Konische Bearbeitung | |

| Max. Konik | 30°/100 mm 3.94 in |

| Stromversorgung (Maschine) | |

| Dreiphasen-Eingangsspannung | 400 V ±10% |

| Maximalverbrauch | 10.4 kVA |

| Druckluftanschluss | |

| Druck | 0.6 – 0.8 Mpa 87-116 PSI |

| Maximalverbrauch | 150 l/min 40 gal/min |

* Breite x Tiefe x Höhe ** Breite x Tiefe

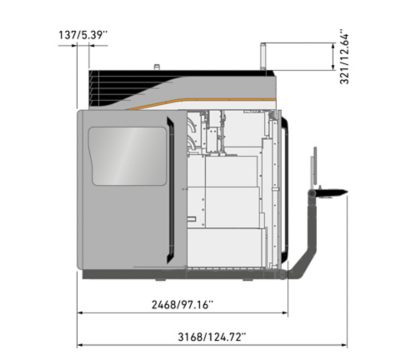

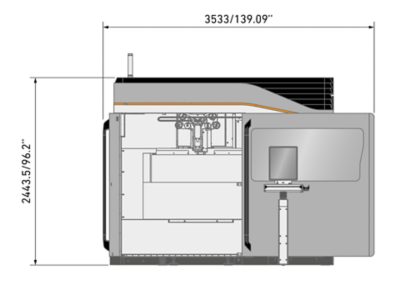

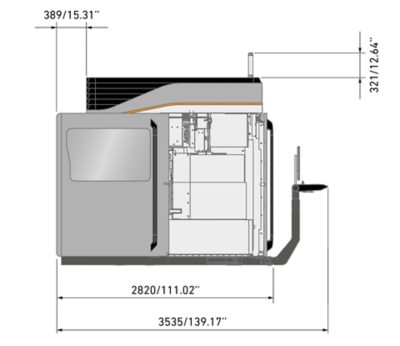

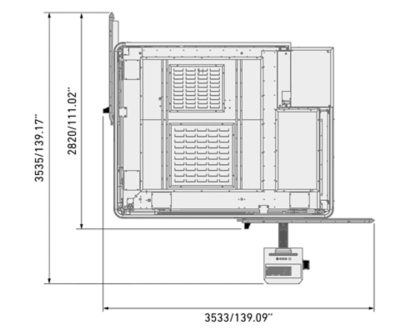

Technische Zeichnungen

Video und Broschüre

Video zur Baureihe CUT X

Bitte Cookies zulassen, um das Video zu sehen.